L’intégration de composants optiques et photoniques sur silicium à largement progressé ces dernières années avec la démonstration de composants passifs à faibles pertes (guides d’onde, coupleurs,…) et de composants électro-optiques rapides : photo-détecteurs et modulateurs opérant à 25Gbps dans l’industrie et >50Gbps en R&D.

Toutefois, l’intégration d’une source optique (laser) sur ces circuits photoniques reste critique dans les étapes de réalisation de circuits transpondeurs complets. Il existe quatre moyens pour intégrer un laser sur silicium :

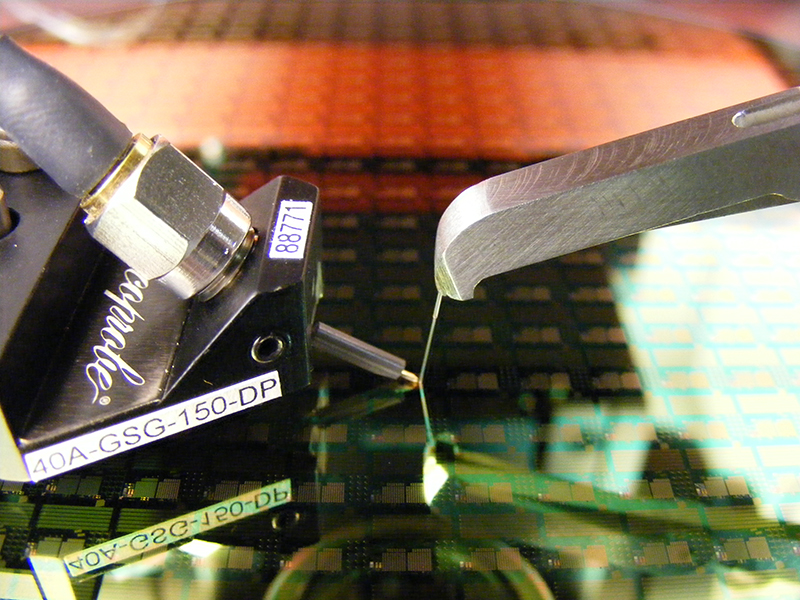

- Reporter un laser complet par « flip-chip » sur la puce photonique. Cette méthode, aujourd’hui employée de façon industrielle avec succès, requiert tout de même le positionnement individuel de chaque laser sur les circuits optiques et nécessite une précision d’alignement inférieure à 1 µm. Il est donc nécessaire d’employer un alignement actif de la puce avec par conséquent une cadence de fabrication relativement faible par rapport au débit permis par le CMOS. Cette méthode est donc pertinente tant que le volume de circuits à fabriquer est relativement faible.

- Assurer la croissance du matériau III-V requis directement sur le circuit silicium après sa fabrication. Il est alors possible de fabriquer par la suite les lasers directement couplés aux guides silicium par gravure de ces niveaux hétérogènes. Cette méthode peut donc conduire à l’obtention de lasers à l’échelle des plaques silicium (donc « en masse ») et sans alignement actif. Toutefois, les défauts dus au désaccord de maille atomique entre le silicium et le matériau III-V créent des dislocations qui dégradent fortement les performances des lasers. Des études sont en cours à ce sujet et ont montré des résultats prometteurs (par exemple des lasers à boites quantiques ont été ainsi fabriqués). Cette éventualité reste donc pour l’instant de l’ordre de la R&D long terme.

- Utiliser le germanium pour la fabrication des lasers. Le germanium est un matériau classique des circuits photoniques sur silicium permettant l’obtention de photo-détecteurs efficaces (~1A/W à 1.3µm et 1.5µm). Toutefois, le germanium est un matériau à gap indirect, il faut donc essayer de rendre le gap direct en induisant une contrainte spécifique sur ce matériau. Des tentatives de création de lasers germanium sur silicium avec germanium contraint et/ou utilisant un alliage de germanium et d’étain sont en cours et des résultats encourageant ont été obtenus (émission laser dans des disques suspendus jusqu’à plusieurs dizaines de degrés Kelvin). Plusieurs années de travaux sont encore nécessaires pour démontrer un laser germanium à température ambiante.

- Reporter et coller sur la plaque silicium photonique des vignettes de matériau III-V comportant déjà les couches nécessaires à l’obtention d’un laser (puits quantiques, couches d’arrêt, etc…). Il est ensuite possible de réaliser le processus de fabrication des lasers sur silicium à l’échelle de la plaque (compatible production en volume) et ceci en utilisant les tolérances d’alignement de la lithographie (quelques nm). Les vignettes initiales étant de taille plus importante (mm²) que les lasers (µm²), il n’est pas nécessaire de les positionner précisément et donc cette étape peut être réalisée à très forte cadence.

Cette dernière méthode, choisi par le programme photonique de l’IRT Nanoelec, a permis de démontrer la réalisation de laser forte puissance (> 4mW dans le guide) et très compacts (< µm²). La densité d’intégration est donc compatible avec les circuits photoniques sur silicium, le volume de production l’est aussi (procédé pleine plaque). Nous avons aussi démontré que l’intégration de ces lasers permettait la réalisation de contacts électriques « compatibles CMOS », c’est-à-dire, la fabrication en fin de ligne, de plusieurs niveaux métalliques d’interconnexion, n’utilisant pas de matériaux nobles (type Or et Platine) et permettant l’intégration de puces électroniques par retournement (flip-chip).